Podstawowe zasady przekazywania ciepła w systemach chłodzenia górniczych

Absorpcja i przewodnictwo cieplne w obiegach ciekłych

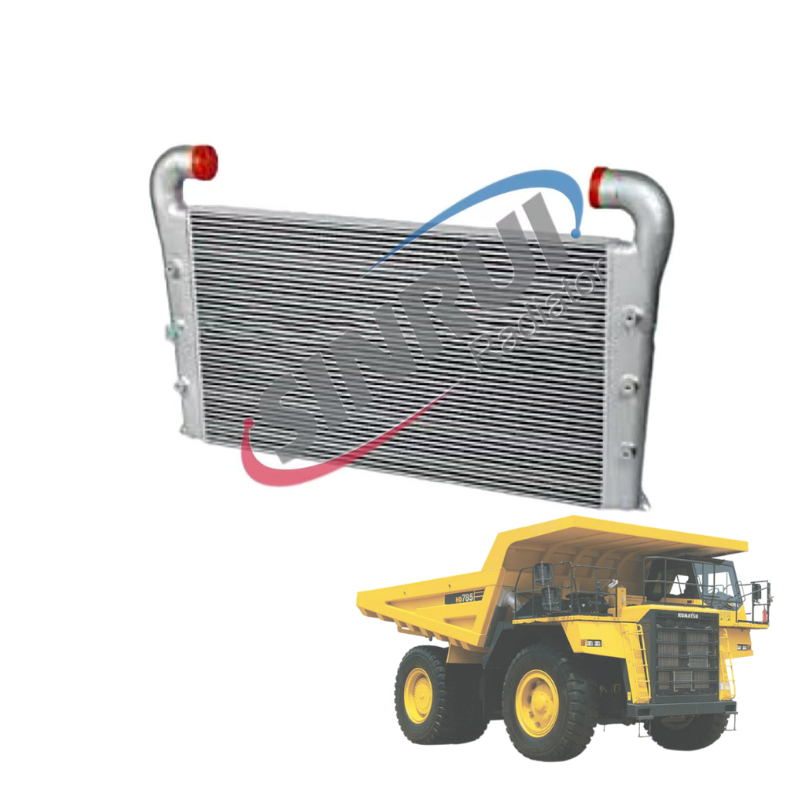

Radiatorów górniczych radzą sobie z dużym nagromadzeniem ciepła poprzez przewodnictwo oraz kontrolowanie przepływu cieczy. Gdy silniki pracują intensywnie, ciepło przenosi się bezpośrednio z metalowych części do płynu chłodzącego przepływającego przez zamknięte obwody. Te systemy również mogą się bardzo rozgrzewać, osiągając czasem temperatury powyżej 93°C (200°F) podczas pracy na pełnych obrotach. Konstrukcja płaskich rurek w tych chłodnicach zapewnia większą powierzchnię wymiany ciepła, co pozwala na przewodzenie ciepła o około 40 procent szybciej niż w przypadku tradycyjnych okrągłych rurek. Płyn chłodzący odprowadza następnie całe to ciepło przez specjalne kanały wykonane z miedzi i stopów aluminium. Miedź charakteryzuje się bardzo dobrymi właściwościami termicznymi, dzięki czemu doskonale nadaje się do absorbowania ciepła tuż przy bloku silnika. Aluminium również dobrze sprawdza się w tym zastosowaniu, ponieważ jest lżejsze i tańsze, a jednocześnie skutecznie rozprowadza ciepło po całej powierzchni chłodnicy. Utrzymanie ciągłego przepływu płynu chłodzącego pomaga uniknąć niebezpiecznych gorących stref, które mogłyby uszkodzić ważne elementy silnika, oraz zapewnia bezpieczną pracę we wszystkich normalnych zakresach temperatur.

Odrzucanie ciepła typu ciecz-powietrze a ciecz-ciecz w Chłodnica górnicza Kontekstach

Wybór metody odprowadzania ciepła zależy od środowiska pracy i ograniczeń przepływu powietrza:

- Systemy ciecz-powietrze dominują w eksploatacji powierzchniowej, wykorzystując chłodnice żebrowane i wymuszony przepływ powietrza do rozpraszania ciepła w powietrzu otoczenia. Osiągają do 70% sprawności termicznej w kopalniach odkrywkowych, ale tracą skuteczność w warunkach pylistych — nagromadzenie cząstek może zmniejszyć wymianę ciepła nawet o 25%.

- Systemy ciecz-ciecz , stosowane głównie pod ziemią, przekazują ciepło nośnikom wtórnym za pośrednictwem kompaktowych richardsonów płytowych. Takie podejście utrzymuje sprawność na poziomie 80–85% w zamkniętych, słabo wentylowanych warunkach, choć wymaga materiałów odpornych na korozję, takich jak stal nierdzewna, by wytrzymać agresywny skład chemiczny wód kopalnianych.

| Czynnik porównawczy | Ciecz-powietrze | Ciecz-ciecz |

|---|---|---|

| Środowisko operacyjne | Kopalnie powierzchniowe | Działania podziemne |

| Zakres sprawności | 60—70% | 80—85% |

| Trudność serwisowa | Zanieczyszczenie cząstkami | Odporność na korozję |

Wybór zależy od dostępności przepływu powietrza, narażenia na zanieczyszczenia oraz ograniczeń przestrzennych – konfiguracje hybrydowe zdobywają uznanie w lokalizacjach wysokogórskich, gdzie zarówno gęstość atmosfery, jak i zdolność chłodnicza są zmniejszone.

Cechy konstrukcyjne chłodnic radiatorskich przeznaczonych do górnictwa

Wzmocnione konfiguracje rur płaskich i rur z żebrami dla trudnych warunków środowiskowych

Geometria rur płaskich w chłodnicach stosowanych w górnictwie spełnia dwa główne cele: zapewnia efektywną wymianę ciepła i wytrzymuje trudne warunki, z jakimi górnikom przychodzi się zmierzyć na co dzień. Wystarczy pomyśleć o wibracjach pochodzących od ciężkiego sprzętu, o odbijających się od urządzeń kamieniach oraz nagłych uderzeniach zarówno na terenach odkrywkowych, jak i w głębokich tunelach podziemnych. Wysoka gęstość żeber rur (około 12 do 16 na cal) umożliwia prawidłowy przepływ powietrza nawet po nagromadzeniu się kurzu lub zawilgoconej masy między nimi. Niektóre interesujące badania z dziedziny dynamiki płynów wykazują, że specjalne wzory żeber z turbulatorami faktycznie obniżają opór termiczny o około jedną piątą w porównaniu do zwykłych prostych żeber. Ma to znaczenie, ponieważ same tylko problemy związane z korozją rocznie pochłaniają około siedmiuset czterdziestu tysięcy dolarów kosztów firm górniczych, jak podkreślono w najnowszym raporcie Międzynarodowej Rady ds. Górnictwa i Metali z 2023 roku.

Materiały odporne na korozję i powłoki zapobiegające osadzaniu się brudu

Materiały, takie jak mieszanki aluminium i mosiądzu oraz powłoki wzbogacone grafitowym, dobrze sprawdzają się w warunkach działania kwasu siarkowego, szkodliwego oddziaływania wody morskiej oraz surowych pulpi z kopalni, które bardzo szybko zużywają urządzenia. Proces zwany powłokowaniem elektroforetycznym, czyli E-coating, tworzy wyjątkowo cienką, nanoskalową warstwę, która zapobiega odkładaniu się kamienia wewnątrz systemów chłodzenia. Niezależne testy wykazały, że systemy powlekane miały o około 90 procent mniej problemów z zabrudzeniami po 5000 godzinach pracy w porównaniu do standardowych, niepowlekanych. Ma to znaczenie, ponieważ według dużego raportu na temat trwałości sprzętu górniczego opublikowanego w zeszłym roku, niemal dwie trzecie wszystkich uszkodzeń wymienników ciepła były spowodowane korozją. Istnieją również te podwójne warstwy ochronne, które odprowadzają wodę i uniemożliwiają pulpi przedostawanie się do kluczowych obszarów, co w warunkach rzeczywistych wydłuża ogólną żywotność urządzeń.

Kluczowe zastosowania chłodzenia umożliwiające pracę radiatorów górniczych

Zarządzanie temperaturą oleju hydraulicznego i chłodnicy silnika pod obciążeniem

Radiatorы górnicze utrzymują temperaturę oleju hydraulicznego w optymalnym zakresie od 45 do 65 stopni Celsjusza, gdy maszyny pracują intensywnie przez dłuższy czas. Zapobiega to zbytniemu rozcieńczeniu się oleju, co może powodować różne problemy, takie jak tracenie ssania przez pompy, zawory przywierające oraz uszczelki ulegające stopniowemu uszkodzeniu. W tym samym czasie te systemy odprowadzają około 30–40 procent ciepła wytworzonego podczas spalania z powrotem do układu chłodzenia silnika. To pomaga chronić głowice cylindrów przed przegrzaniem i odkształceniem, nawet gdy sprzęt pracuje bez przerwy dzień po dniu. Dobre sterowanie temperatury rzeczywiście znacząco wpływa na długość eksploatacji poszczególnych części. Dane branżowe wskazują, że odpowiednio konserwowane systemy mogą wydłużyć żywotność komponentów o dodatkowe dwa do trzech lat w porównaniu z systemami nieposiadającymi skutecznych rozwiązań chłodzenia.

Nieprzerwana niezawodność działania i ograniczanie naprężeń termicznych

Nowoczesne systemy chłodzenia wykorzystują specjalne materiały, które odpowiednio się rozszerzają, w połączeniu z precyzyjnie zaprojektowanymi złączami, potrafiącymi wytrzymać cykliczne nagrzewanie i schładzanie bez powstawania mikropęknięć w miejscach lutowania lub spawania. Gdy temperatura zmienia się stopniowo w całym rdzeniu chłodnicy, pomaga to zapobiegać powstawaniu naprężeń, gdy temperatura szybko spada po zakończeniu zmiany albo gwałtownym zmniejszeniu obciążenia. Dane z utrzymania predykcyjnego pokazują, że te ulepszenia rzeczywiście zmniejszają liczbę nagłych awarii o około 17% w kopalniach pracujących 24/7. A w połączeniu z lepiej zaprojektowanymi płatami, takie chłodnice skutecznie odprowadzają ciepło nawet przy nagromadzaniu się kurzu z czasem, co czyni je niezawodnymi w bardzo trudnych warunkach eksploatacji, gdzie awaria nie wchodzi w rachubę.

Sekcja FAQ

Jakie są podstawowe zasady przekazywania ciepła w systemach chłodzenia stosowanych w górnictwie?

Przenoszenie ciepła w radiatorach stosowanych w górnictwie odbywa się głównie poprzez pochłanianie ciepła i przewodnictwo przez ciecze. Radiatory wykorzystują płaskie rury w celu zwiększenia powierzchni przewodzenia, podczas gdy ciecze, takie jak środki chłodzące, odprowadzają ciepło za pośrednictwem kanałów miedzianych i aluminiowych.

W czym polegają różnice między systemami ciecz-powietrze i ciecz-ciecz w radiatorach stosowanych w górnictwie?

Systemy ciecz-powietrze są głównie stosowane na powierzchni, wykorzystując wymuszone przepływy powietrza do chłodzenia, podczas gdy systemy ciecz-ciecz są preferowane pod ziemią ze względu na wyższą skuteczność w obszarach o niskiej wentylacji, wykorzystując wtórne środki chłodzące przez kompaktowe richlowe wymienniki płytowe.

Dlaczego odporną konstrukcję radiatorów jest konieczna w operacjach górniczych?

Radiatorów stosowane w górnictwie charakteryzują się odpornymi konstrukcjami, takimi jak rozwiązania z płaskimi rurami lub rurami z płatkami, aby wytrzymać trudne warunki typowe dla górnictwa, od drgań wywołanych maszynami po gromadzenie się szlamu, zapewniając skuteczne przenoszenie ciepła oraz trwałość systemów chłodzenia.

Z jakich materiałów wykonane są chłodnice górnicze zapobiegające korozji?

Materiały takie jak mieszanki aluminiowo-mosiądzowe, powłoki wzmocnione grafitem oraz powłoki elektroforetyczne (E-coating) są stosowane ze względu na odporność na korozję, zapobiegają uszkodzeniom spowodowanym kwasem siarkowym, wodą morską i pulpetem, a także zmniejszają osadzanie się brudu.

W jaki sposób nowoczesne systemy chłodzenia zwiększają niezawodność w operacjach górniczych?

Nowoczesne systemy chłodzenia wykorzystują materiały i konstrukcje odporniejsze na naprężenia termiczne i wahania temperatury, co minimalizuje zużycie materiału, ogranicza nagłe awarie i wydłuża żywotność maszyn w ciągłych procesach górniczych.

Spis treści

- Podstawowe zasady przekazywania ciepła w systemach chłodzenia górniczych

- Cechy konstrukcyjne chłodnic radiatorskich przeznaczonych do górnictwa

- Kluczowe zastosowania chłodzenia umożliwiające pracę radiatorów górniczych

-

Sekcja FAQ

- Jakie są podstawowe zasady przekazywania ciepła w systemach chłodzenia stosowanych w górnictwie?

- W czym polegają różnice między systemami ciecz-powietrze i ciecz-ciecz w radiatorach stosowanych w górnictwie?

- Dlaczego odporną konstrukcję radiatorów jest konieczna w operacjach górniczych?

- Z jakich materiałów wykonane są chłodnice górnicze zapobiegające korozji?

- W jaki sposób nowoczesne systemy chłodzenia zwiększają niezawodność w operacjach górniczych?