Principes fondamentaux du transfert de chaleur dans les systèmes de radiateurs miniers

Absorption et conduction thermiques à travers les circuits fluides

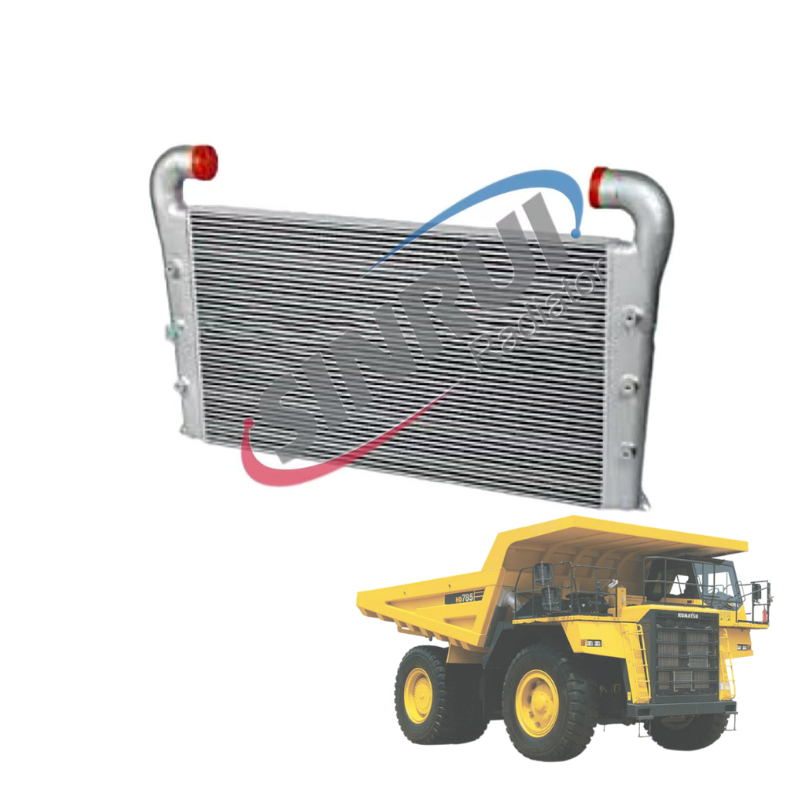

Radiateurs miniers robustes gèrent l'accumulation importante de chaleur en utilisant la conduction et en contrôlant la circulation des fluides. Lorsque les moteurs fonctionnent intensément, la chaleur se transfère directement des pièces métalliques vers le liquide de refroidissement qui circule dans des circuits hermétiques. Ces systèmes peuvent eux-mêmes devenir très chauds, atteignant parfois plus de 200 degrés Fahrenheit lorsqu'ils fonctionnent à pleine capacité. La conception en tube plat de ces radiateurs leur confère en fait une surface plus grande pour la conduction de la chaleur, ce qui signifie qu'ils absorbent la chaleur d'environ 40 pour cent plus rapidement par rapport aux tubes ronds traditionnels. Le liquide de refroidissement transporte ensuite cette chaleur à travers des canaux spéciaux en alliage de cuivre et d'aluminium. Le cuivre possède d'excellentes propriétés thermiques, ce qui le rend idéal pour capter la chaleur juste à côté du bloc-moteur. L'aluminium fonctionne également bien, car il est plus léger et moins coûteux, tout en assurant efficacement la dissipation de la chaleur à travers le radiateur lui-même. Le fait de maintenir le liquide de refroidissement en circulation constante permet d'éviter les points chauds dangereux susceptibles d'endommager des composants moteur essentiels, et garantit que tout fonctionne en sécurité dans des limites normales.

Rejet liquide-air vs. liquide-liquide dans Radiateur pour exploitation minière Contextes

Le choix de la méthode de rejection thermique dépend du environnement opérationnel et des contraintes d'écoulement de l'air :

- Les systèmes liquide-air dominent les opérations en surface, utilisant des radiateurs à ailettes et un flux d'air forcé pour dissiper la chaleur dans l'air ambiant. Ils atteignent jusqu'à 70 % d'efficacité thermique dans les mines à ciel ouvert, mais perdent en efficacité dans des conditions poussiéreuses — l'accumulation de particules peut réduire le transfert de chaleur de jusqu'à 25 %.

- Les systèmes liquide-liquide , utilisés principalement sous terre, transfèrent la chaleur vers des fluides réfrigérants secondaires via des échangeurs compacts à plaques. Cette approche maintient une efficacité de 80 à 85 % dans des environnements confinés et mal ventilés, bien qu'elle nécessite des matériaux résistants à la corrosion, comme l'acier inoxydable, afin de résister à la chimie agressive des eaux minérales.

| Facteur de comparaison | Liquide-air | Liquide-liquide |

|---|---|---|

| Environnement de fonctionnement | Mines à ciel ouvert | Opérations souterraines |

| Plage d'efficacité | 60—70% | 80—85% |

| Défi de maintenance | Encrassement particulat | Résistance à la corrosion |

Le choix dépend de la disponibilité du flux d'air, de l'exposition aux contaminants et des contraintes d'espace—les configurations hybrides gagnant en popularité sur les sites à haute altitude où la densité ambiante et la capacité de refroidissement sont réduites.

Caractéristiques techniques conçues pour l'exploitation minière des échangeurs de chaleur de radiateur

Configurations robustes à tubes plats et à ailettes tubulaires pour environnements difficiles

La géométrie en tubes plats des radiateurs utilisés dans les mines répond à deux objectifs principaux : elle assure un transfert thermique efficace tout en résistant aux conditions difficiles auxquelles sont confrontés quotidiennement les mineurs. Pensez à toutes ces vibrations provenant des machines lourdes, aux roches qui heurtent l'équipement, ainsi qu'aux chocs soudains survenant aussi bien dans les mines à ciel ouvert que dans les tunnels souterrains profonds. La forte densité des ailettes sur les tubes (environ 12 à 16 par pouce) permet de maintenir une circulation d'air adéquate même après accumulation de poussière ou obstruction par de la boue coincée entre celles-ci. Certaines études intéressantes en dynamique des fluides montrent que des motifs d'ailettes spéciaux intégrant des turbulateurs réduisent effectivement la résistance thermique d'environ un cinquième par rapport aux ailettes droites classiques. Cela a son importance, car les problèmes de corrosion coûtent à eux seuls environ sept cent quarante mille dollars chaque année aux entreprises minières, selon un rapport récent du Conseil international sur les mines et les métaux publié en 2023.

Matériaux résistants à la corrosion et revêtements préventifs contre l'encrassement

Des matériaux comme les mélanges d'aluminium et de laiton, ainsi que des revêtements imprégnés de graphite, résistent assez bien à des éléments tels que l'acide sulfurique, les dommages causés par l'eau salée, et ces boues minérales agressives qui usent rapidement les équipements. Le procédé appelé revêtement électrophorétique ou E-revêtement crée une couche très fine au niveau nanométrique qui empêche l'entartrage à l'intérieur des systèmes de refroidissement. Des essais indépendants ont révélé que les systèmes revêtus présentaient environ 90 % de problèmes d'encrassement en moins après 5 000 heures de fonctionnement, comparés aux systèmes non revêtus classiques. Cela a son importance, car selon un important rapport publié l'année dernière sur la durabilité des équipements miniers, près des deux tiers des pannes d'échangeurs de chaleur étaient en réalité causés par des problèmes de corrosion. Il existe également des traitements en double couche qui repoussent l'eau et empêchent la boue de pénétrer dans les zones critiques, ce qui augmente globalement la durée de vie des équipements en conditions réelles.

Applications critiques de refroidissement rendues possibles par les radiateurs miniers

Gestion thermique de l'huile hydraulique et du liquide de refroidissement moteur en charge

Les radiateurs pour l'exploitation minière maintiennent la température de l'huile hydraulique autour de la plage optimale de 45 à 65 degrés Celsius lorsque les machines fonctionnent intensivement pendant de longues périodes. Cela empêche l'huile de devenir trop fluide, ce qui pourrait provoquer divers problèmes tels que la perte d'aspiration des pompes, le grippage des valves et la dégradation progressive des joints. En parallèle, ces systèmes rejettent environ 30 à 40 pour cent de la chaleur générée par la combustion vers le système de refroidissement du moteur. Cela contribue à protéger les culasses contre la surchauffe et la déformation, même lorsque les équipements fonctionnent sans interruption jour après jour. Un bon contrôle de la température a effectivement un impact significatif sur la durée de vie des composants. Des données sectorielles montrent que des systèmes correctement entretenus peuvent prolonger la durée de vie des composants de deux à trois ans supplémentaires par rapport à ceux qui ne disposent pas de solutions de refroidissement adéquates.

Fiabilité en fonctionnement continu et atténuation des contraintes thermiques

Les systèmes modernes de radiateurs utilisent désormais des matériaux spéciaux qui se dilatent correctement, combinés à des joints soigneusement conçus, capables de supporter des cycles répétés de chauffage et de refroidissement sans provoquer de microfissures au niveau des soudures ou des points de brasage. Lorsque la température varie progressivement sur l'ensemble du noyau du radiateur, cela aide à prévenir la formation de points de contrainte lorsque le refroidissement est rapide, par exemple à la fin des postes de travail ou en cas de chute soudaine de charge. Les données issues de la maintenance prédictive montrent que ces améliorations réduisent effectivement les pannes imprévues d'environ 17 % dans les mines fonctionnant 24 heures sur 24 et 7 jours sur 7. Et, lorsqu'elles sont associées à des ailettes mieux conçues, ces radiateurs continuent d'évacuer efficacement la chaleur même en cas d'accumulation progressive de poussière, ce qui en fait des composants fiables dans des conditions d'exploitation extrêmement difficiles où la défaillance n'est pas envisageable.

Section FAQ

Quels sont les principes fondamentaux du transfert de chaleur dans les systèmes de radiateurs miniers ?

Le transfert de chaleur dans les radiateurs miniers s'effectue principalement par absorption thermique et conduction des fluides. Les radiateurs utilisent des conceptions à tubes plats pour augmenter la surface d'échange afin d'améliorer la conduction, tandis que des fluides comme les liquides de refroidissement évacuent la chaleur par l'intermédiaire de canaux en cuivre et en aluminium.

En quoi les systèmes liquide-air et liquide-liquide diffèrent-ils dans les radiateurs miniers ?

Les systèmes liquide-air sont principalement utilisés en surface, exploitant un flux d'air forcé pour le refroidissement, tandis que les systèmes liquide-liquide sont privilégiés sous terre en raison de leur efficacité supérieure dans les zones peu ventilées, utilisant des fluides frigorigènes secondaires à travers des échangeurs compacts à plaques.

Pourquoi des conceptions robustes de radiateurs sont-elles nécessaires pour les opérations minières ?

Les radiateurs miniers présentent des conceptions robustes telles que des configurations à tubes plats et à ailettes tubulaires afin de résister aux conditions sévères typiques de l'exploitation minière, allant des vibrations causées par les machines à l'accumulation de boues, garantissant ainsi un transfert de chaleur efficace et la durabilité des systèmes de radiateurs.

Quels matériaux sont utilisés pour prévenir la corrosion dans les radiateurs miniers ?

Des matériaux tels que les mélanges d'aluminium et de laiton, les revêtements imprégnés de graphite et les traitements électrophorétiques (E-coating) sont utilisés pour leur résistance à la corrosion, empêchant les dommages causés par l'acide sulfurique, l'eau salée et les boues, tout en réduisant l'encrassement.

Comment les systèmes modernes de radiateur améliorent-ils la fiabilité dans les opérations minières ?

Les systèmes modernes de radiateur utilisent des matériaux et des conceptions capables de supporter les contraintes thermiques et les variations de température sans provoquer de fatigue des matériaux, réduisant ainsi les pannes imprévues et prolongeant la durée de vie des machines dans les opérations minières continues.

Table des Matières

- Principes fondamentaux du transfert de chaleur dans les systèmes de radiateurs miniers

- Caractéristiques techniques conçues pour l'exploitation minière des échangeurs de chaleur de radiateur

- Applications critiques de refroidissement rendues possibles par les radiateurs miniers

-

Section FAQ

- Quels sont les principes fondamentaux du transfert de chaleur dans les systèmes de radiateurs miniers ?

- En quoi les systèmes liquide-air et liquide-liquide diffèrent-ils dans les radiateurs miniers ?

- Pourquoi des conceptions robustes de radiateurs sont-elles nécessaires pour les opérations minières ?

- Quels matériaux sont utilisés pour prévenir la corrosion dans les radiateurs miniers ?

- Comment les systèmes modernes de radiateur améliorent-ils la fiabilité dans les opérations minières ?