المبادئ الأساسية لنقل الحرارة في أنظمة مبردات التعدين

امتصاص الحرارة والتوصيل عبر حلقات السوائل

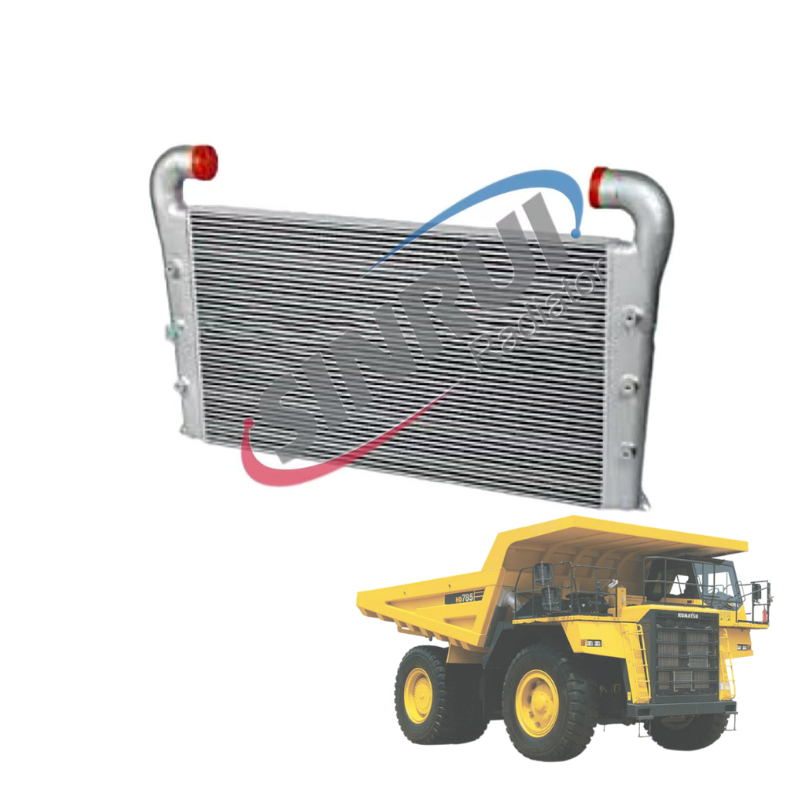

المبردات للتعدين تُعالج هذه الأنظمة تراكم الحرارة الكبير من خلال التوصيل وإدارة حركة السوائل. عندما تعمل المحركات بجهدٍ عالٍ، تنتقل الحرارة من الأجزاء المعدنية مباشرةً إلى سائل التبريد الذي يسري عبر دوائر مغلقة. ويمكن أن تسخن هذه الأنظمة أيضًا بشكل كبير، حيث تصل أحيانًا إلى أكثر من 200 درجة فهرنهايت عند العمل بكامل طاقتها. في الواقع، فإن تصميم الأنبوب المسطح في هذه المبردات يمنحها مساحة سطح أكبر لنقل الحرارة، ما يعني أنها تمتص الحرارة أسرع بنسبة 40 بالمئة تقريبًا مقارنة بالأنابيب المستديرة التقليدية. ثم يقوم سائل التبريد بنقل كل تلك الحرارة عبر قنوات خاصة مصنوعة من سبائك النحاس والألومنيوم. ويتميز النحاس بخصائص حرارية ممتازة، ما يجعله مثاليًا لامتصاص الحرارة القريبة من كتلة المحرك. كما يعمل الألومنيوم بشكل جيد أيضًا لأنه أخف وزنًا وأقل تكلفة، مع أداء جيد في توزيع الحرارة على امتداد المبرد نفسه. ويساعد الحفاظ على حركة مستمرة لسائل التبريد في تجنب بقع الحرارة الخطرة التي قد تتلف أجزاء المحرك المهمة، ويضمن استمرار التشغيل بأمان ضمن الحدود الطبيعية.

الرفض السائل-إلى-هواء مقابل الرفض السائل-إلى-سائل في مبرد التعدين السياقات

يعتمد اختيار طريقة رفض الحرارة على البيئة التشغيلية وقيود تدفق الهواء:

- أنظمة السائل-إلى-الهواء تُستخدم هذه الأنظمة بشكل سائد في العمليات السطحية، حيث تعتمد على مشعاعات مزودة بزعانف وتبريد هوائي قسري لتفريق الحرارة في الهواء المحيط. ويمكنها تحقيق كفاءة حرارية تصل إلى 70% في المناجم المكشوفة، لكنها تفقد فعاليتها في الظروف الغبارية — إذ يمكن لتراكم الجسيمات أن يقلل من انتقال الحرارة بنسبة تصل إلى 25%.

- أنظمة السائل-إلى-السائل تُستخدم هذه الأنظمة أساسًا في البيئات تحت الأرض، حيث تنقل الحرارة إلى موائع تبريد ثانوية عبر مبادلات لوحية مدمجة. ويحافظ هذا النهج على كفاءة تتراوح بين 80 و85% في البيئات الضيقة وذات التهوية المنخفضة، رغم أنه يتطلب مواد مقاومة للتآكل مثل الفولاذ المقاوم للصدأ لتحمل التركيب الكيميائي العدوانية لمياه المناجم.

| عامل المقارنة | السائل-إلى-الهواء | السائل-إلى-السائل |

|---|---|---|

| بيئة التشغيل | المناجم السطحية | العمليات تحت الأرض |

| نطاق الكفاءة | 60—70% | 80—85% |

| تحدي الصيانة | التلوث الجسيمي | مقاومة للتآكل |

يعتمد الاختيار على توفر تدفق الهواء، والتعرض للملوثات، والقيود المكانية—مع ازدياد الاعتماد على التكوينات الهجينة في المواقع المرتفعة حيث تنخفض كثافة الجو المحيط وقدرة التبريد

مزايا التصميم المُصنفة للتعدين في مبادلات الحرارة للمبردات

تكوينات قوية من الأنبوب المسطح ونوع الأنبوب-بالريشة للمواطن القاسية

تُستخدم هندسة الأنابيب المسطحة في مشعاعات التعدين لتحقيق غرضين رئيسيين: فهي تتعامل بكفاءة مع انتقال الحرارة، وفي الوقت نفسه تتحمل الظروف القاسية التي يواجهها العمال يوميًا. فكّر في كل تلك الاهتزازات الناتجة عن الآلات الثقيلة، وصخور تنعكس عن المعدات، والاصطدامات المفاجئة سواء في مناجم السطح أو في الأنفاق العميقة تحت الأرض. إن الكثافة العالية لزعانف الأنبوب (حوالي 12 إلى 16 زعنفة لكل بوصة) تحافظ على تدفق الهواء بشكل صحيح حتى بعد تراكم الغبار أو التصاق الطين بينها. وتُظهر بعض الدراسات المثيرة للاهتمام في ديناميكا الموائع أن أنماط الزعانف الخاصة التي تحتوي على عوامل إثارة (turbulators) تقلل المقاومة الحرارية بنحو خمس مقارنة بالزعانف المستقيمة التقليدية. ويكتسب هذا أهمية لأن مشكلات التآكل وحدها تكلف شركات التعدين نحو سبعمائة وأربعين ألف دولار سنويًا، كما ورد في تقرير حديث صادر عن المجلس الدولي للتعدين والمعادن عام 2023.

المواد المقاومة للتآكل والطلاءات الوقائية من الترسبات

تُبلي خامات مثل مخلطات الألمنيوم والنحاس والطلاءات المدموجة مع الجرافيت بشكل جيد نسبيًا أمام أشياء مثل حمض الكبريتيك، والأضرار الناتجة عن مياه البحر، والمستحلبات التعدينية القاسية التي تتسبب في تهالك المعدات بسرعة كبيرة. إن العملية المعروفة بالطلاء الكهربائي أو الطلاء الكهربائي (E-coating) تُنشئ طبقة شديدة رقة على المستوى النانوي، والتي تمنع تشكّل الرواسب داخل أنظمة التبريد. ووجدت بعض الاختبارات المستقلة أن الأنظمة المطلية عانت من مشاكل التتراكم بنسبة تقارب 90 بالمئة أقل بعد تشغيلها لمدة 5000 ساعة مقارنة بتلك غير المطلية. ويكتسب هذا أهمية لأن التقرير الكبير حول متانة معدات التعدين الذي صدر العام الماضي أشار إلى أن ما يقرب من ثلثي جميع حالات تعطل المبادلات الحرارية كانت في الواقع ناتجة عن مشاكل التآكل. كما توجد أيضًا علاجات ثنائية الطبقات تدفع المياه بعيدًا وتمنع المستحلبات من التسلل إلى المناطق الحيوية، ما يزيد عمر المعدات بشكل عام في ظروف الاستخدام الفعلية.

التطبيقات الحرجة للتبريد الممكنة من خلال رادياتيرات التعدين

إدارة حرارة زيت الهيدروليك وسائل التبريد الخاص بالمحرك تحت الحمل

تحافظ مبردات التعدين على درجات حرارة زيت الهيدروليك قريبة من النطاق المثالي الذي يتراوح بين 45 إلى 65 درجة مئوية عندما تعمل الآلات بجهد كبير لفترات طويلة. ويمنع هذا الزيت من أن يصبح رقيقًا جدًا، مما قد يتسبب في مشكلات عديدة مثل فقدان المضخات للشفط، أو انسداد الصمامات، أو تلف الأختام مع مرور الوقت. وفي الوقت نفسه، تقوم هذه الأنظمة بإعادة نحو 30 إلى 40 بالمئة من الحرارة الناتجة عن الاحتراق إلى نظام تبريد المحرك. ويساعد ذلك في حماية رؤوس الأسطوانات من السخونة الزائدة والالتواء، حتى عند تشغيل المعدات بشكل متواصل يومًا بعد يوم. إن التحكم الجيد في درجة الحرارة يُحدث فرقًا كبيرًا في عمر القطع. وتُظهر بيانات الصناعة أن الأنظمة التي تُحافظ عليها بشكل صحيح يمكن أن تمدد عمر المكونات من عامين إلى ثلاثة أعوام إضافية مقارنةً بتلك التي لا تمتلك حلول تبريد كافية.

موثوقية التشغيل المستمر وتقليل الإجهاد الحراري

تُستخدم الآن في أنظمة المبردات الحديثة مواد خاصة تتمدد بشكل مناسب إلى جانب وصلات مصممة بعناية يمكنها تحمل دورات التسخين والتبريد المتكررة دون التسبب في تشققات صغيرة في نقاط اللحام أو الربط. وعندما تتغير درجات الحرارة تدريجيًا عبر قلب المبرد بالكامل، فإن ذلك يساعد على منع تكون هذه النقاط المشدودة عندما تنخفض درجات الحرارة بسرعة بعد انتهاء النوبات أو انخفاض الأحمال فجأة. تُظهر بيانات الصيانة التنبؤية أن هذه التحسينات تقلل بالفعل من الأعطال المفاجئة بنسبة حوالي 17٪ في المناجم التي تعمل على مدار الساعة طوال أيام الأسبوع. وعند دمجها مع زعانف ذات تصميم محسن، فإن هذه المبردات تواصل رفض الحرارة بكفاءة حتى مع تراكم الغبار بمرور الوقت، ما يجعلها أداءً موثوقًا فيه في ظروف تشغيل شديدة القسوة حيث لا يمكن التسامح مع حدوث أي عطل.

قسم الأسئلة الشائعة

ما هي المبادئ الأساسية لنقل الحرارة في أنظمة مبردات التعدين؟

يتم نقل الحرارة في مشعاعات التعدين بشكل رئيسي من خلال الامتصاص الحراري وتوصيل السوائل. تستخدم المشعاعات تصميم أنابيب مسطحة لزيادة مساحة السطح من أجل تحسين التوصيل، بينما تحمل السوائل مثل مواد التبريد الحرارة بعيدًا عبر قنوات النحاس والألومنيوم.

كيف تختلف أنظمة السائل-إلى-الهواء عن أنظمة السائل-إلى-السائل في مشعاعات التعدين؟

تُستخدم أنظمة السائل-إلى-الهواء بشكل رئيسي على السطح، حيث تعتمد على تدفق هواء إجباري للتبريد، في حين تُفضل أنظمة السائل-إلى-السائل تحت الأرض نظرًا لكفاءتها العالية في المناطق ذات التهوية المنخفضة، وذلك باستخدام سوائل تبريد ثانوية عبر مبادلات حرارية لوحيّة مدمجة.

لماذا تُعد التصاميم المتينة للمشعاعات ضرورية لعمليات التعدين؟

تتميز مشعاعات التعدين بتصاميم متينة مثل التكوينات المسطحة الأنبوبية وأنابيب الزعانف لتحمل الظروف القاسية الشائعة في عمليات التعدين، بدءًا من الاهتزازات الناتجة عن الآلات وصولاً إلى تراكم الطمي، مما يضمن انتقال حرارة فعال ومتانة لأنظمة المشعاعات.

ما المواد المستخدمة لمنع التآكل في مشعاعات التعدين؟

تُستخدم مواد مثل خليط الألمنيوم والنحاس، والطلاءات المدعمة بالجرافيت، والطلاء الكهربائي (E-coating) نظرًا لمقاومتها للتآكل، مما يمنع الضرر الناتج عن حمض الكبريتيك ومياه البحر والحمأة، ويقلل من الترسبات.

كيف تحسّن أنظمة المشعاعات الحديثة موثوقية عمليات التعدين؟

تستخدم أنظمة المشعاعات الحديثة موادًا وتصاميم تتحمل الإجهاد الحراري والتغيرات في درجات الحرارة دون التسبب في إجهاد مادّي، وبالتالي تقلل من الأعطال المفاجئة وتمدد عمر الآلات في عمليات التعدين المستمرة.

جدول المحتويات

- المبادئ الأساسية لنقل الحرارة في أنظمة مبردات التعدين

- مزايا التصميم المُصنفة للتعدين في مبادلات الحرارة للمبردات

- التطبيقات الحرجة للتبريد الممكنة من خلال رادياتيرات التعدين

-

قسم الأسئلة الشائعة

- ما هي المبادئ الأساسية لنقل الحرارة في أنظمة مبردات التعدين؟

- كيف تختلف أنظمة السائل-إلى-الهواء عن أنظمة السائل-إلى-السائل في مشعاعات التعدين؟

- لماذا تُعد التصاميم المتينة للمشعاعات ضرورية لعمليات التعدين؟

- ما المواد المستخدمة لمنع التآكل في مشعاعات التعدين؟

- كيف تحسّن أنظمة المشعاعات الحديثة موثوقية عمليات التعدين؟