Principi Fondamentali del Trasferimento di Calore nei Sistemi di Radiatori per l'Estrazione Mineraria

Assorbimento Termico e Conduzione attraverso i Circuiti Fluidi

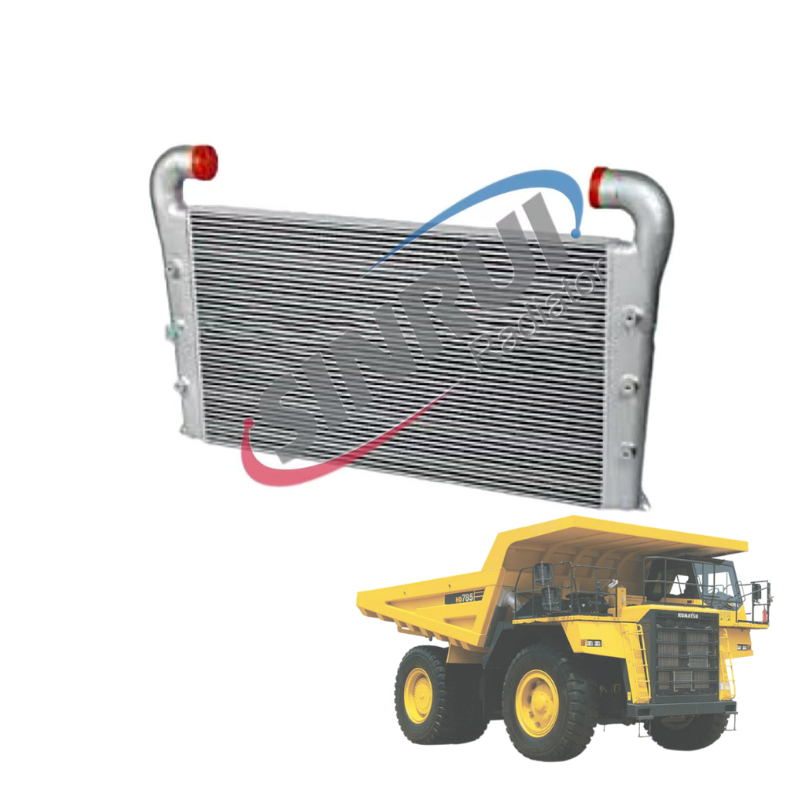

Radiatori per miniere gestiscono l'accumulo di calore massiccio utilizzando la conduzione e controllando il movimento dei fluidi. Quando i motori funzionano intensamente, il calore si trasferisce direttamente dalle parti metalliche al liquido refrigerante che scorre attraverso circuiti sigillati. Anche questi sistemi possono diventare molto caldi, raggiungendo a volte temperature superiori ai 200 gradi Fahrenheit quando lavorano a pieno regime. La progettazione tubolare piatta in questi radiatori offre effettivamente una superficie maggiore per la conduzione del calore, il che significa che assorbono il calore circa il 40 percento più velocemente rispetto ai tradizionali tubi rotondi. Il liquido refrigerante poi smaltisce tutto questo calore attraverso appositi canali in lega di rame e alluminio. Il rame possiede ottime proprietà termiche, rendendolo ideale per assorbire rapidamente il calore vicino al blocco motore. L'alluminio funziona bene anche perché è più leggero ed economico, pur svolgendo un lavoro adeguato nella diffusione del calore attraverso il radiatore stesso. Mantenere costante la circolazione del liquido refrigerante aiuta ad evitare punti surriscaldati pericolosi che potrebbero danneggiare componenti importanti del motore e garantisce che tutto funzioni in modo sicuro entro limiti normali.

Rifiuto da Liquido-a-Aria vs. Liquido-a-Liquido in Radiatore per il settore minerario Contesti

La scelta del metodo di smaltimento del calore dipende dall'ambiente operativo e dai vincoli di flusso d'aria:

- Sistemi liquido-a-aria predominano nelle operazioni in superficie, utilizzando radiatori alettati e flusso d'aria forzato per dissipare il calore nell'aria ambiente. Raggiungono fino al 70% di efficienza termica nelle miniere a cielo aperto, ma perdono efficacia in condizioni polverose: l'accumulo di particolato può ridurre il trasferimento di calore fino al 25%.

- Sistemi liquido-a-liquido , impiegati principalmente sottoterra, trasferiscono il calore verso fluidi di raffreddamento secondari attraverso scambiatori a piastre compatti. Questo approccio mantiene un'efficienza del 80—85% in ambienti confinati e a bassa ventilazione, anche se richiede materiali resistenti alla corrosione, come l'acciaio inossidabile, per resistere alla chimica aggressiva dell'acqua di miniera.

| Fattore di Confronto | Liquido-a-Aria | Liquido-a-Liquido |

|---|---|---|

| Ambiente di funzionamento | Miniere di superficie | Operazioni sotterranee |

| Intervallo di efficienza | 60—70% | 80—85% |

| Sfida di manutenzione | Incrostazione da particolato | Resistenza alla corrosione |

La selezione dipende dalla disponibilità di flusso d'aria, dall'esposizione ai contaminanti e dai vincoli spaziali, con configurazioni ibride in crescita nelle località ad alta altitudine dove sia la densità ambiente che la capacità di raffreddamento sono ridotte.

Caratteristiche progettuali per miniere degli scambiatori di calore del radiatore

Configurazioni robuste a tubo piatto e a tubo-lamella per ambienti gravosi

La geometria a tubi piatti nei radiatori per l'industria mineraria svolge due funzioni principali: garantisce un efficiente trasferimento del calore resistendo al contempo alle condizioni difficili cui i minatori sono esposti quotidianamente. Si pensi alle continue vibrazioni causate dalle macchine pesanti, alle rocce che urtano l'equipaggiamento e agli impatti improvvisi sia nelle miniere a cielo aperto sia nelle gallerie sotterranee profonde. L'elevata densità delle alette sui tubi (circa da 12 a 16 per pollice) mantiene un flusso d'aria adeguato anche in presenza di accumulo di polvere o fango tra le alette stesse. Alcuni interessanti studi sulla dinamica dei fluidi mostrano che particolari configurazioni di alette con turbolatori riducono la resistenza termica di circa un quinto rispetto alle comuni alette dritte. Questo aspetto è rilevante perché, come evidenziato in un rapporto recente del Consiglio Internazionale sulle Miniere e sui Metalli del 2023, i problemi legati alla corrosione costano ogni anno alle aziende minerarie circa settecentoquarantamila dollari.

Materiali Resistenti alla Corrosione e Rivestimenti Preventivi contro l'Incrostazione

Materiali come miscele di ottone e alluminio e rivestimenti infusi con grafite resistono piuttosto bene a sostanze come acido solforico, danni da acqua salata e alle aggressive poltighe minerarie che logorano rapidamente l'equipaggiamento. Il processo chiamato rivestimento elettroforetico o E-coating crea uno strato estremamente sottile a livello nanometrico che impedisce l'accumulo di incrostazioni all'interno dei sistemi di raffreddamento. Alcuni test indipendenti hanno rilevato che i sistemi rivestiti presentavano circa il 90 percento in meno di problemi di intasamento dopo 5.000 ore di funzionamento rispetto ai normali sistemi non rivestiti. Questo è importante perché, secondo un ampio rapporto sull'affidabilità dell'equipaggiamento minerario pubblicato lo scorso anno, quasi due terzi dei guasti negli scambiatori di calore erano effettivamente causati da problemi di corrosione. Esistono anche questi trattamenti a doppio strato che respingono l'acqua e impediscono alla poltiglia di penetrare in aree critiche, aumentando complessivamente la durata dell'equipaggiamento in condizioni reali.

Applicazioni Critiche di Raffreddamento Abilitate dai Radiatori per Miniere

Gestione Termica dell'Olio Idraulico e del Liquido di Raffreddamento del Motore sotto Carico

I radiatori per l'industria mineraria mantengono la temperatura dell'olio idraulico intorno al valore ottimale di 45-65 gradi Celsius quando le macchine lavorano intensamente per lunghi periodi. Questo evita che l'olio diventi troppo fluido, il che potrebbe causare diversi problemi come perdita di aspirazione delle pompe, valvole bloccate e deterioramento progressivo delle guarnizioni. Allo stesso tempo, questi sistemi scaricano circa dal 30 al 40 percento del calore generato dalla combustione nel sistema di raffreddamento del motore. Ciò aiuta a proteggere le teste dei cilindri dal surriscaldamento e dalla deformazione, anche quando le attrezzature funzionano ininterrottamente giorno dopo giorno. Un buon controllo della temperatura fa effettivamente una grande differenza sulla durata dei componenti. Dati del settore indicano che sistemi correttamente mantenuti possono estendere la vita utile dei componenti da due a tre anni aggiuntivi rispetto a quelli privi di soluzioni di raffreddamento adeguate.

Affidabilità in Funzionamento Continuo e Riduzione dello Stress Termico

I moderni sistemi di radiatori utilizzano materiali speciali che si espandono correttamente, abbinati a giunti progettati con precisione, in grado di sopportare cicli ripetuti di riscaldamento e raffreddamento senza provocare microfessurazioni nelle saldature o nei punti di brasatura. Quando la temperatura varia gradualmente su tutta la superficie del nucleo del radiatore, ciò aiuta a prevenire la formazione di punti di stress durante il rapido raffreddamento successivo alla fine dei turni o a un improvviso calo del carico. I dati della manutenzione predittiva mostrano che questi miglioramenti riducono effettivamente i guasti imprevisti di circa il 17% nelle miniere che operano 24/7. E abbinati a alette di forma ottimizzata, questi radiatori continuano a dissipare il calore in modo efficace anche con l'accumulo progressivo di polvere, dimostrandosi prestazioni affidabili in condizioni operative estremamente difficili, dove il guasto non è una opzione.

Sezione FAQ

Quali sono i principi fondamentali del trasferimento di calore nei sistemi di radiatori per l'industria mineraria?

Il trasferimento di calore nei radiatori per l'estrazione mineraria avviene principalmente attraverso l'assorbimento termico e la conduzione dei fluidi. I radiatori utilizzano design a tubo piatto per aumentare la superficie e migliorare la conduzione, mentre fluidi come refrigeranti trasportano via il calore attraverso canali in rame e alluminio.

In che modo i sistemi liquido-aria e liquido-liquido differiscono nei radiatori per l'estrazione mineraria?

I sistemi liquido-aria sono principalmente utilizzati in superficie, sfruttando flussi d'aria forzati per il raffreddamento, mentre i sistemi liquido-liquido sono preferiti sottoterra per la loro maggiore efficienza in aree a scarsa ventilazione, utilizzando refrigeranti secondari attraverso scambiatori a piastre compatti.

Perché sono necessari design robusti per i radiatori nell'estrazione mineraria?

I radiatori per l'estrazione mineraria presentano design robusti come configurazioni a tubo piatto e a tubo con alette, progettati per resistere alle condizioni difficili tipiche del settore minerario, dalle vibrazioni causate dalle macchine all'accumulo di fango, garantendo un efficace trasferimento del calore e la durabilità dei sistemi radianti.

Quali materiali sono utilizzati per prevenire la corrosione nei radiatori per l'estrazione mineraria?

Materiali come miscele di alluminio e ottone, rivestimenti con grafite e trattamenti elettroforetici (E-coating) sono utilizzati per la loro resistenza alla corrosione, prevenendo danni causati da acido solforico, acqua salata e poltiglia, e riducendo l'incrostazione.

In che modo i sistemi moderni di radiatori migliorano l'affidabilità nelle operazioni minerarie?

I sistemi moderni di radiatori impiegano materiali e progettazioni in grado di gestire le sollecitazioni termiche e le temperature variabili senza provocare affaticamento dei materiali, riducendo così guasti imprevisti e prolungando la vita delle macchine nelle operazioni minerarie continue.

Indice

- Principi Fondamentali del Trasferimento di Calore nei Sistemi di Radiatori per l'Estrazione Mineraria

- Caratteristiche progettuali per miniere degli scambiatori di calore del radiatore

- Applicazioni Critiche di Raffreddamento Abilitate dai Radiatori per Miniere

-

Sezione FAQ

- Quali sono i principi fondamentali del trasferimento di calore nei sistemi di radiatori per l'industria mineraria?

- In che modo i sistemi liquido-aria e liquido-liquido differiscono nei radiatori per l'estrazione mineraria?

- Perché sono necessari design robusti per i radiatori nell'estrazione mineraria?

- Quali materiali sono utilizzati per prevenire la corrosione nei radiatori per l'estrazione mineraria?

- In che modo i sistemi moderni di radiatori migliorano l'affidabilità nelle operazioni minerarie?