لماذا الأداء الحراري هو المعيار الأساسي لاختيار مشعّات التعدين

في تعدين العملات الرقمية، حيث يتواجه الأجهاز مع حرارة مستمرة، يتطلب الأمر نظام تبريد متخصص مبرد التعدين للتشغيل المستدام. تعمل وحدات التعدين دون توقف، مما يؤدي إلى إجهاد مستمر على بطاقات الرسومات وأجهزة ASIC حتى تصل إلى درجات حرارة حرجة. فكر في وحدات ASIC المتطورة—حيث تستهلك كل وحدة من 400 إلى 800 واط في الساعة، بينما تتسبب الرفوف الكثيفة من وحدات المعالجة الرسومية (GPU) في غرف الخوادم المغلقة في تراكم الحرارة بسرعة كبيرة. ويؤدي التشغيل المستمر إلى تسريع تآكل المكونات، ما ينتج عنه أعطال متكررة في الأجهزة. وعند ارتفاع درجات الحرارة بشكل مفاجئ، تقوم الوحدات بتقليل الأداء لتجنب التلف، مما يقلل مباشرةً من معدل العملات المعدنية التي يتم تعدينها. ومن هنا تصبح أهمية رادياتير تعدين مُحسّن ضرورية لتبدد هذا الحمل الحراري الشديد، والحفاظ على معدلات التجزئة (hash rates) الثابتة، وحماية عمر الأجهزة الافتراضي. وفي البيئة التنافسية الحالية، لم يعد التبريد الفعّال المدعوم برادياتير تعدين قوي خيارًا اختياريًا—إنه أمر أساسي للحفاظ على الربحية.

تحديات كثافة حرارة وحدات GPU وASIC في بيئات التعدين المستمرة

تختلف معدات التعدين عن المعدات الحاسوبية العادية، لأن هذه الآلات تعمل تقريبًا بشكل مستمر وبأقصى طاقة يومًا بعد يوم. تُنتج هذه العملية المستمرة تدفقات حرارة شديدة يمكن أن تتجاوز 150 واط لكل سنتيمتر مربع في تلك الشرائح المتقدمة من نوع ASIC. عند محاولة تبريد الأنظمة القائمة على الهواء، تظهر مشكلات بسبب تراكم الحرارة بين وحدات التعدين المكدسة بإحكام، مما يؤدي إلى ظهور بقع ساخنة مزعجة هنا وهناك. إذا لم يتم التخلص من هذه الحرارة بسرعة كافية، فإن درجات الحرارة الداخلية داخل الشرائح ستزيد عن الحد الآمن المسموح به لها. وماذا يحدث حينها؟ يبدأ النظام إما في تقليل الأداء، أو ما هو أسوأ من ذلك، يتسبب في أضرار فعلية للمكونات السليكونية نفسها. خذ على سبيل المثال ترتيبًا نموذجيًا يتكون من عشر آلات تعدين تعمل معًا. إن مثل هذا التشغيل يولّد ما بين 15 إلى 20 كيلوواط من الطاقة الحرارية. وهذا يعادل تقريبًا نفس الكمية من الحرارة التي يولدها خمسة أنظمة تدفئة منزلية قياسية معًا. لذا تخيل الحاجة إلى مشعاعات صناعية فقط للحفاظ على التحكم في كل هذه الحرارة قبل أن تصبح زائدة على البيئة المحيطة.

كيف تؤثر المقاومة الحرارية مباشرة مبرد التعدين الموثوقية واستمرارية التشغيل

تُظهر درجة مقاومة الحرارة المُقاسة بالدرجات مئوية لكل واط مدى كفاءة المشتت الحراري في العمل. ببساطة، كلما كان هذا الرقم أقل، كانت قدرته على نقل الحرارة بعيدًا عن مكونات الحاسوب إلى الهواء المحيط أفضل. خذ على سبيل المثال مشتت حراري بدرجة 0.5 مئوية لكل واط. إذا وضعنا معالجًا يستهلك 100 واط بداخله، فإنه سيكون أكثر سخونة بمقدار 50 درجة تقريبًا من درجة حرارة الغرفة. يمكن أن يتسبب هذا التراكم للحرارة في إجهاد المكونات بمرور الوقت. على الجانب الآخر، تحافظ المشتّات الحرارية ذات الدرجات التي تبلغ حوالي 0.2 مئوية لكل واط على برودة الأجزاء بشكل كبير. فهي تسمح لنفس المعالج بالارتفاع فقط حوالي 20 درجة فوق درجة الحرارة المحيطة، ما يجعل عمر هذه المكونات أطول بنسبة 30 بالمئة تقريبًا وفقًا لبعض الدراسات الصادرة عن معهد بونيمون عام 2023. وعندما يتعلق الأمر بمركزات البيانات التي تعمل باستمرار، فإن التغيرات الصغيرة حتى لو بدت ضئيلة تكون لها أهمية كبيرة. فمع كل انخفاض بخمس درجات في درجات حرارة التشغيل، تنخفض معدلات الأعطال بنحو 15 بالمئة خلال عمليات التعدين المستمرة هذه.

مشعاعات التعدين المبردة بالهواء: بساطة فعالة من حيث التكلفة مع قيود تعتمد على الظروف المحيطة

هيمنة تصميم الزعانف الألومنيومية والقابلية الحقيقية للتوسع في مزارع المستوى المتوسط

تعتبر مبادلات الحرارة ذات الزعانف الألومنيوم الخيار المفضل لمعظم مشعاعات التعدين المبردة بالهواء، لأنها تحقق التوازن المناسب بين كفاءة توصيل الحرارة والوزن والتكلفة. هذه الوحدات خفيفة الوزن تسهّل التركيب نسبيًا في العمليات متوسطة الحجم التي تعمل بحوالي 100 إلى 500 وحدة معالجة رسومية (GPU)، حيث تعني القيود المالية أن المشغلين بحاجة إلى حلول بسيطة من حيث التركيب والصيانة. وقد أظهرت الاختبارات الواقعية أن هذه الأنظمة التبريد السلبية قادرة على الحفاظ على درجات حرارة منخفضة بما يكفي في المرافق التي تبقى فيها درجة الحرارة المحيطة دون 30 درجة مئوية. وتتيح الطبيعة الوحداتية لهذه الأنظمة التوسع التدريجي من خلال إضافة مراوح إضافية مع تزايد الاحتياجات عامًا بعد عام، حيث تُغطي عادةً زيادة تتراوح بين 20 إلى 30 بالمئة في السعة. ولكن هناك نقطة مهمة يجب الإشارة إليها: بمجرد تجاوز كثافة الرف ما يقارب 5 كيلوواط لكل متر مربع، تبدأ فعالية الحمل الطبيعي في الانخفاض بشكل كبير. وعند هذه النقطة، تصبح التدابير الإضافية لإدارة تدفق الهواء ضرورية تمامًا لمنع تشكل مناطق ساخنة.

الأثر الحرج لارتفاع درجات الحرارة المحيطة على كفاءة الانتقال الحراري

مع ارتفاع درجات الحرارة، تزداد عملية انتقال الحرارة بالحمل سوءًا بمعدل أسّي. وفقًا للنماذج الديناميكية الحرارية التي نعمل عليها، عندما ترتفع درجة الحرارة بمقدار 5 درجات فوق 30°م، فإن المقاومة الحرارية تقفز بنسبة تتراوح بين 15٪ و18٪. والسبب في ذلك؟ تعتمد أنظمة التبريد بشكل أساسي على الفرق في درجة الحرارة بين المكونات الساخنة والهواء المحيط. انظر إلى ما يحدث عندما تصل درجات الحرارة المحيطة إلى 35°م خلال موجات الحر الصيفية القاسية. فرادياتور الألمنيوم القياسي ذات الزعانف يفقد حوالي 40٪ من قدرته على تبديد الحرارة مقارنة بأدائه في الظروف الشتوية عند 15°م. وماذا يعني هذا بالنسبة للتشغيل الفعلي؟ تبدأ الأجهزة في التخفيض الحراري تلقائيًا بشكل شبه تام، مما قد يؤدي إلى تخفيض معدلات التجزئة (hash rates) بنسبة تصل إلى 25٪. بالنسبة للمنشآت الواقعة في المناطق الأكثر دفئًا، فهذا يعني الحاجة إلى تركيب رادياتيرات أكبر بنسبة 30٪ إلى 50٪ من الحجم المعتاد فقط للحفاظ على التشغيل السلس. وصدقني، فإن هذا النوع من ترقية المعدات يستهلك تمامًا أي وفورات تكلفة كان من المفترض أن توفرها أنظمة التبريد بالهواء في المقام الأول.

مشعات التعدين المبردة بالسوائل: كفاءة أعلى، وتعقيد التتكامل، واعتبارات العائد على الاستثمار

أنظمة اللوحة الباردة والغمر في منشآت التعدين المضيفة عالية الكثافة

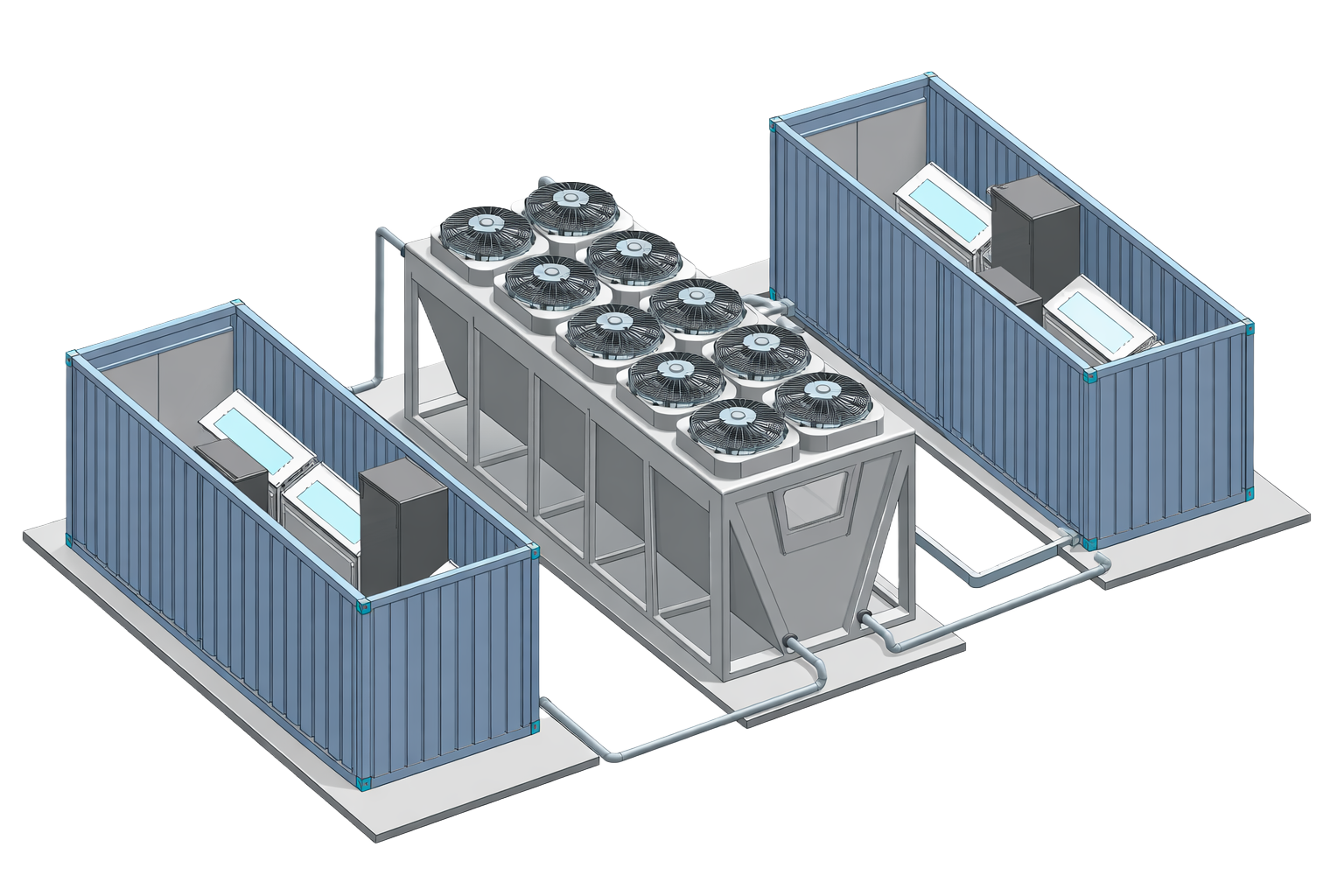

في عمليات التعدين الكثيفة اليوم، تبرز نوعان رئيسيان من أنظمة التبريد السائل: أنظمة اللوح البارد والتبريد بالغمر. في نظام اللوح البارد، يتم تركيب الألواح مباشرة على وحدات معالجة الرسوميات (GPU) أو شرائح الدوائر المتكاملة الخاصة بتطبيق معين (ASIC). ويتدفق المبرد عبر قنوات صغيرة يمتص فيها الحرارة الشديدة الناتجة عن مصادرها مباشرة، مما يجعل هذا النظام مناسبًا للتحكم في درجات الحرارة داخل الرفوف الفردية. أما التبريد بالغمر، فيتم فيه غمر أجهزة التعدين بأكملها في سوائل خاصة غير موصلة للكهرباء. وتتخلص هذه الطريقة تمامًا من النقاط الساخنة المزعجة، وتعمل تقريبًا بصمت وبصيانة محدودة جدًا. ولهذا السبب يجد العديد من مراكز البيانات هذا الحل جذابًا للغاية عند التعامل مع قيود المساحة، واللوائح المتعلقة بالضوضاء، ورغبتهم في أداء موثوق يومًا بعد يوم. وكلا الطريقتين تتفوقان بشكل كبير على التبريد الهوائي التقليدي من حيث كفاءة التبريد. ولكن تشغيل أي من هاتين المنظومتين يتطلب استثمارًا جادًا في البنية التحتية، ونقصد بذلك تركيب مضخات، ومبادلات حرارية، وأنظمة حلقات محكمة الإغلاق بالكامل، إضافة إلى توظيف متخصصين ذوي خبرة لمعرفة كيفية منع مخاطر تسرب المياه، خاصة عند استخدام عدة أجهزة تعدين معًا.

تحديد الميزة: تمكّن السعة الحرارية النوعية للماء من التعامل مع تدفق حراري أكبر بـ 3 إلى 5 مرات

يتمتع التبريد السائل على حافة حقيقية مقارنة بالطرق التقليدية، لأن الماء يتعامل مع الحرارة بشكل أفضل بكثير من الهواء. يمكن للماء امتصاص طاقة حرارة تبلغ تقريبًا 4.18 مرة أكثر من الهواء، كما أنه ينقل الحرارة بسرعة تقارب 25 مرة أسرع أيضًا. ما يعنيه هذا عمليًا هو أن الأنظمة التي تستخدم الماء كسائل تبريد يمكنها نقل ما بين ثلاث إلى خمس مرات كمية الحرارة الإضافية لكل لتر يتم تجيروه. والفوائد واضحة جدًا عند النظر في أداء الأجهزة الفعلية. عندما تبقى عُمال ASIC تحت 70 درجات مئوية، فإنها تحافظ على أقصى سرعة تجزيع ممكنة، وتقل معدلات الأعطال بنحو 40 بالمئة مقارنة بالأنظمة التي تستخدم التبريد بالهواء. من الناحية المالية، فإن هذه المكاسب في الكفاءة تُعدّ مهمة جدًا. فلكل انخفاض بمقدار عشر درجات في درجة الحرارة التشغيلية، تنخفض استهلاك الطاقة بنسبة حوالي 4 بالمئة. مما يجعل الاستثمار في أنظمة المبردات المبردة بالسائل ليس فقط ذكيًا، بل ضروريًا للعمليات الكبيرة للتعدين التي تهتم بتمديد عمر تشغيل المعدات، وتقليل الت downtime، وتحقيق أقصimal الأرباح على المدى الطويل.

اتخاذ القرار الصحيح: مطابقة تقنية مشعاع التعدين مع نطاق التشغيل والبيئة

الأسئلة الشائعة

السؤال 1: لماذا الأداء الحراري مهم عند اختيار مشعاع التعدين؟

الجواب 1: الأداء الحراري مهم لأنه يؤثر على كفاءة وموثوقية أجهزة التعدين. يضمن الأداء الحراري العالي تبديد حرارة أفضل، ويقلل من خطر ارتفاع درجة الحرارة، وفشل العتاد، وتراجع الأداء، وهي عوامل حاسمة للحفاظ على عمليات تعدين مربحة.

السؤال 2: ما الفروق الرئيسية بين المشعاعات المبردة بالهواء والمشعاعات المبردة بالسوائل؟

الجواب 2: المشعاعات المبردة بالهواء، التي تستخدم عادةً تصميمات ريش الألومنيوم، تكون فعالة من حيث التكلفة وبسيطة، لكنها تمتلك قيودًا في البيئات عالية الكثافة أو عند ارتفاع درجات الحرارة المحيطة. أما المشعاعات المبردة بالسوائل، مثل أنظمة اللوح البارد والأنظمة الغاطسة، فهي توفر كفاءة أعلى من خلال التعامل مع تدفق حراري أكبر بفضل السعة الحرارية النوعية للماء، لكنها تتطلب استثمارات كبيرة في البنية التحتية.

س3: كيف تؤثر المقاومة الحرارية على موثوقية الرادياتير؟

ج3: تشير المقاومة الحرارية، التي تُقاس بالدرجات المئوية لكل واط، إلى مدى قدرة الرادياتير على نقل الحرارة. كلما كانت المقاومة الحرارية أقل، كان نقل الحرارة أفضل، مما يؤدي إلى انخفاض درجات حرارة التشغيل، ويطيل عمر المكونات، ويقلل من معدلات الأعطال، وبالتالي يعزز موثوقية الرادياتير.

جدول المحتويات

- لماذا الأداء الحراري هو المعيار الأساسي لاختيار مشعّات التعدين

- مشعاعات التعدين المبردة بالهواء: بساطة فعالة من حيث التكلفة مع قيود تعتمد على الظروف المحيطة

- مشعات التعدين المبردة بالسوائل: كفاءة أعلى، وتعقيد التتكامل، واعتبارات العائد على الاستثمار

- اتخاذ القرار الصحيح: مطابقة تقنية مشعاع التعدين مع نطاق التشغيل والبيئة